Im Westen Australiens setzt das Onslow-Iron-Projekt neue Maßstäbe im Bergbau: mit einzigartigen autonomen Road Trains, einem branchenführenden staubfreien Transportsystem und einem innovativen Verschiffungskonzept – angetrieben von SCHOTTEL.

Inmitten der abgelegenen Weiten der Pilbara-Region in Westaustralien, wo rote Sanddünen und zerklüftete Felsformationen die Landschaft prägen, wird eines der größten und fortschrittlichsten Eisenerzprojekte Australiens umgesetzt: das Onslow-Iron-Projekt von Mineral Resources (MinRes). Mittels modernster Technologien und einer „Mine to Ship“-Transportkette soll das Projekt jährlich rund 35 Millionen Tonnen Erzvorkommen über einen Zeitraum von mehr als 30 Jahren fördern – und dabei gleichzeitig den ökologischen Fußabdruck minimieren sowie die Effizienz im Bergbau steigern.

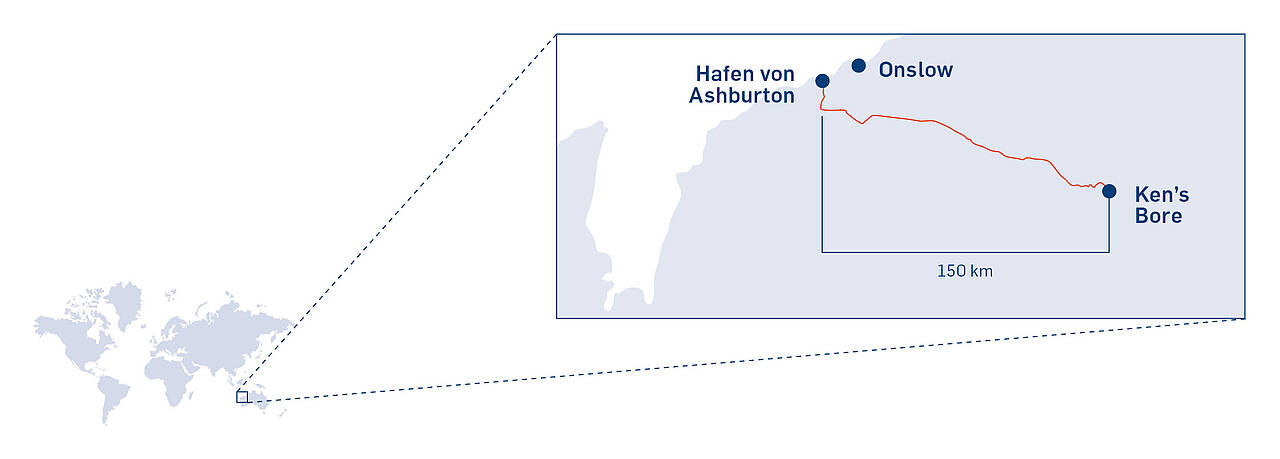

Doch was genau macht diese Transportkette so außergewöhnlich? Die Gewinnung des Erzes setzt mit Bohr- und Sprengarbeiten in der Ken’s Bore Mine ein, rund 150 Kilometer von der Küste entfernt im Landesinneren. Nachfolgend wird das Erz in modularen Brechanlagen verarbeitet. Im Vergleich zu herkömmlichen Maschinen zeichnen sich diese Anlagen durch deutlich geringere Staub- und Lärmemissionen aus. Anschließend wird das Erz mithilfe einer speziellen Verladeeinrichtung in autonom fahrende Road Trains geladen, die es über eine eigens gebaute Privatstraße zum Hafen von Ashburton nahe der Stadt Onslow transportieren. Derzeit sind rund 170 dieser Fahrzeuge im Einsatz, jedes mit einer Ladekapazität von über 300 Tonnen. Am Hafen angekommen, erfolgt die Entladung vollautomatisch. Das Erz wird in einer luftdichten Lagerstätte mit einem Fassungsvermögen von 220.000 Tonnen untergebracht. Ein Unterdrucksystem verhindert zum Schutz von Umwelt und Mitarbeitenden, dass Erzstaub in die Umgebungsluft gelangt. Im letzten Schritt der Kette gelangt das Erz über ein ebenfalls luftdichtes Förderband auf vollständig eingehauste Transhipper, die es zu 40 Kilometer vor der Küste liegenden Capesize-Frachtschiffen transportieren.

Das innovative Verschiffungskonzept bildet das eigentliche Herzstück der Transportkette. Es wurde in erster Linie entwickelt, um den Bau eines Tiefwasserhafens für das Beladen der Frachtschiffe zu vermeiden – ein Vorhaben, das sowohl die Nachhaltigkeit als auch die Wirtschaftlichkeit des Projekts beeinträchtigt hätte. Stattdessen kommen Bargen mit einer Kapazität von rund 20.000 Tonnen zum Einsatz. Selbst voll beladen verfügen sie über einen sehr geringen Tiefgang von nur sieben Metern. Für maximale Manövrierfähigkeit werden die Bargen von leistungsstarken Schleppern angetrieben. Über ein ATB-System (Articulated Tug and Barge Arrangement) sind Schlepper und Barge miteinander verbunden und bilden einen Transhipper. Die Steuerung der Schlepper erfolgt über ein spezielles Konzept: Da ihre niedrige Bauhöhe beim Schubbetrieb die Sicht einschränkt, werden sie nicht von der Schlepperbrücke, sondern direkt von der Brücke der Barge aus gesteuert.

Um ein Projekt dieser Größenordnung umzusetzen, setzt MinRes auf starke Partner – einer davon ist SCHOTTEL.

„MinRes nahm bereits in der frühen Entwurfsphase des Projekts Gespräche mit SCHOTTEL auf. Die Kombination aus SCHOTTEL PumpJets und SCHOTTEL Propulsionskontrollsystemen für die Azimuth-Stern-Drive-Schlepper erwies sich als entscheidend für den Erfolg des Transhipper-Betriebs.“

Jeff Weber – Executive General Manager MinRes Marine

Alle sieben Transhipper – benannt nach Inseln vor der Pilbara-Küste – wurden bzw. werden mit Antrieben von SCHOTTEL ausgestattet. Um einen möglichst geringen Tiefgang zu gewährleisten, der für das Beladen der Transhipper in küstennahen Bereichen entscheidend ist, wurden für jedes Schiff zwei SCHOTTEL PumpJets des Typs SPJ 320 ausgewählt. Dieser moderne Flachwasserantrieb liefert selbst bei minimalen Eintauchtiefen vollen Schub in alle Richtungen. Die 123 Meter langen und 36 Meter breiten Bargen werden bei der chinesischen Werft COSCO Shipping Heavy Industry in Zhoushan und Guangdong gebaut. Fünf der sieben Transhipper sind bereits im Hafen von Ashburton im Einsatz.

Bei der Ausstattung der Schlepper vertraut MinRes ebenfalls auf SCHOTTEL: Die beiden Neubauten, die derzeit bei COSCO Shipping Heavy Industry gefertigt werden, sind jeweils mit zwei SCHOTTEL RudderPropeller des Typs SRP 610 und einem TransverseThruster des Typs STT 1 ausgestattet. Für die übrigen Schlepper greift MinRes auf bestehende Schiffe zurück – darunter drei mit SRP –, die speziell für den neuen Einsatzzweck umgerüstet wurden.

Auch das eingangs erwähnte Steuerungskonzept wurde in enger Zusammenarbeit mit SCHOTTEL entwickelt. Es ermöglicht, dass jeder Schlepper – auch die ohne SCHOTTEL-Antrieb – mit jeder Barge verbunden werden kann. So bleibt der Betrieb der Transhipper auch bei Ausfällen oder Wartungsarbeiten eines Schleppers uneingeschränkt möglich. „Da die Antriebe der Schlepper unterschiedliche Eigenschaften aufweisen – zum Beispiel werden die Neubauten elektrisch angetrieben –, würden wir normalerweise mehrere verschiedene Bedienpanels auf jeder Brücke der Transhipper installieren. Wir haben jedoch eine wesentlich praktikablere Lösung entwickelt“, erklärt Björn Bender, Sales Manager Modernization & Conversion bei SCHOTTEL. Statt mehrere Panels für die verschiedenen Antriebstypen zu verwenden, ist jeder Transhipper mit einem identischen Panel ausgestattet. Eine Logik erkennt, welcher Schlepper mit der Barge verbunden ist, und aktiviert nur die Funktionen auf dem Panel, die vom jeweiligen Antrieb unterstützt werden. „Mit diesem innovativen Steuerungskonzept erreichen wir maximale Flexibilität in der Verbindung zwischen Barge und Schlepper“, fasst Björn Bender zusammen. „Damit ist das Onslow-Iron-Projekt für einen zuverlässigen, effizienten und langfristigen Betrieb bestens gerüstet.“